技術は素材を超えられない

いかに優れた職人技をもってしても、素材を超えるモノは作り出すことは出来ない。あらゆるジャンルの著名な料理人・菓子職人が集まったディスカッションにて全員が頷きながら語った一言です。粗悪原料をいかに加工しても本当に美味しい食品(お菓子)になりません。原料は私たちにとって基本であり生命線です。 良いお菓子を作る為には良い原料が必要であり、この事は結果的に地域・国内農業への貢献に通じると考えます。

原材料へのこだわり

うるち米

岩手産米をはじめ国内産米使用。国産を名乗るゆえの増量目的の粗悪米は使用しません。

もち米/道明寺

長期契約栽培の岩手紫波産を使用。道明寺は自社加工にて混ぜ物無しのモチ100%。

雑穀

ヒエ・アワ・キビ・ハト麦等。岩手産を使用しております。

黒ひら豆

遠野を始めとする岩手産。黒ひら豆は付加価値が高く料亭等で使用させている逸品です。

桜のつぼみ

弊社工場敷地の周囲に咲き誇る八重桜を摘花し塩漬けにして使用します。

南部小麦

岩手県北地域は夏季冷涼にして湿度少なく良質な小麦の産地です。

桜葉

伊豆大島桜は葉脈が細かく口当たりが良い。クエン酸・ミョーバンを使用しない塩漬けのみです。

小豆

北海道産小豆使用。価格高騰が続きますが、国産に拘り続けています。

衛生環境へのこだわり

加工段階での純正を守る為には

製品へ品質保持目的の素材を使わない為には厳重な衛生管理が必要です。衛生は戦力であると捉え積極的に取組んで参りました。

製造室

設立当初は半導体・医薬品の製造が可能なレベルでした。現在でもトップクラスの環境レベルを維持しています。

設立当初は半導体・医薬品の製造が可能なレベルでした。現在でもトップクラスの環境レベルを維持しています。

製造区入口

製造室内を通路で囲い、外気温変化に対応。衛生区汚染区との区分けしております。

製造室内を通路で囲い、外気温変化に対応。衛生区汚染区との区分けしております。

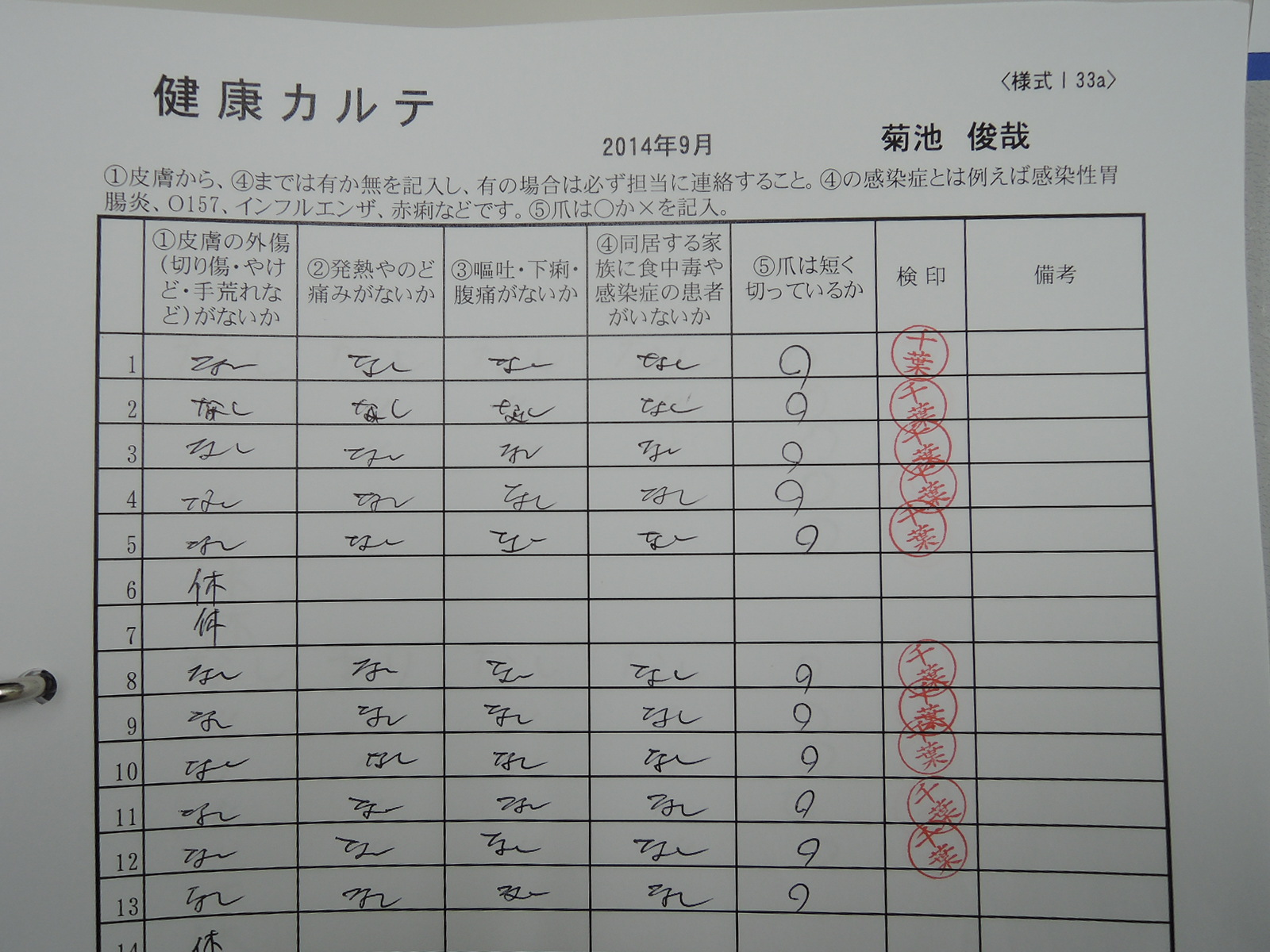

健康カルテ

出勤時に全員が申告します。手先の荒れや家族の健康状況など、細かく全員の健康状態を管理しています。

出勤時に全員が申告します。手先の荒れや家族の健康状況など、細かく全員の健康状態を管理しています。

品質検査

昭和50年より零細企業としては珍しい「細菌検査室」を設置しており、厳しい品質検査を行っております。

昭和50年より零細企業としては珍しい「細菌検査室」を設置しており、厳しい品質検査を行っております。

原料段階での検品

原料は異物の宝庫です。最後には人の目視でも検品を行い、管理を徹底しております。また、葉物については、1枚ずつ手洗いを行いながらチェックしています。

原料は異物の宝庫です。最後には人の目視でも検品を行い、管理を徹底しております。また、葉物については、1枚ずつ手洗いを行いながらチェックしています。

毛髪等混入への対応

粘着ローラーを使用したチェックはもちろん、落下毛髪/異物を収集しデータ化する事で、季節・時間帯を把握し、混入への対応をしております。

粘着ローラーを使用したチェックはもちろん、落下毛髪/異物を収集しデータ化する事で、季節・時間帯を把握し、混入への対応をしております。

製造時の検品

製造ラインのスピードを敢えて落とし、スタッフが確りと目視にて確認できるようにすることで異物混入へのリスクを減らすよう努めています。

製造ラインのスピードを敢えて落とし、スタッフが確りと目視にて確認できるようにすることで異物混入へのリスクを減らすよう努めています。

装置による検品

金属探知機・X線を使用し金属異物・非鉄金属異物探知を強化。製造前及び時間帯にはテストピースチェックを行い、エラー発生への点検も行っております。

金属探知機・X線を使用し金属異物・非鉄金属異物探知を強化。製造前及び時間帯にはテストピースチェックを行い、エラー発生への点検も行っております。

地元岩手への想い・貢献

「自然の恵み豊かな岩手県・中央部」

岩手阿部製粉が本社を構える岩手県花巻市石鳥谷町好地・・・ 岩手県は北海道に次ぐ面積を誇り、四国4県とほぼ同じ大きさです。本社工場は、岩手県中央部の北上山地・奥羽山脈の間に位置する北上川流域の穀倉地帯にあります。花巻といえば、童話作家・詩人の宮沢賢治、洋画家の萬鉄五郎の出身地です。農業が主な産業ですが、岩手県の空の玄関口である花巻空港、新幹線停車駅である新花巻駅、東北自動車道も縦断しており交通の便もよく近くには花巻温泉があります。冬の一面に広がる雪景色、その後にやってくる春の目にも美しい芽吹き色、短期間ではあるものの盆地特有の夏の暑さ、秋には黄金色に実った一面の田園など、季節によって変わる美しい風景があります。

石鳥谷町は日本酒造り技師「南部杜氏の里」です。 主に稲作が盛んな地域であり、隣接する紫波町はもち米の単一地域生産では日本一(ヒメノモチ)です。岩手県は雑穀の作付も積極的に行われており、特に花巻の稗(ヒエ)は生産量日本一です。また、野菜や果物も盛んに生産されており高い生産量を誇っています。 キノコや山ぶどう等もあり全体的に農作物に恵まれている地域です。 岩手にある食品企業として「地域(国内)農業への貢献」こそ、地域にある存在意義と考え、積極的に地域素材を活用するとともに、私たちが作っているものは「日本伝統文化」である事を意識し、良い素材を正しい製法を用い、添加物等の副素材に頼らず素材の調和によって美味しさを生み出す事を基本姿勢としております。

冷凍和菓子開発秘話と今後

昭和51年香港にて急遽実演販売した大福が大ヒット!冷凍和菓子を開発に明け暮れる日々がつづきました。冷凍設備が無く、地元漁類冷凍業者に相談。新たな挑戦に共感頂き、無条件で冷凍庫を使用する事を許可してくれました。マイナス40℃の冷凍庫での作業は辛くある日冷凍庫の扉を開けたまま作業をしてしまいました。数日後『魚が駄目になった!』と怒りの電話…。大きな損失がでたという声に目の前が真っ暗になりました。 新たな挑戦に対し理解を頂いていた事から『保証は不要』との有難いお言葉。ただし、開発は自らの投資(リスク)なくして成功は不可能という指摘を頂き、冷凍庫をはじめとする設備を揃え家族総出で朝から晩まで開発を行う日々がはじまりました。両親揃って開発に没頭した為、小学生だった私の弁当箱の中身が『大福餅』だったという悲しい思い出もあります。 2年余りの開発を経てやっと完成した冷凍大福がいよいよ香港へ向けて出荷する事となりました。しかし香港に到着した製品は解凍しても柔らかくならないという問題が発生しました。原因は一度解凍した製品を再凍結した事が原因でした。現地を視察し、日本と海外との習慣の違いを理解し、自ら取扱いマニュアルをつくり取扱い方法を現地スタッフに指導。こうして冷凍大福は香港で連日大ヒットとなりました。その後北米においても輸出を始めました。

開発当初国内での冷凍に対する評価は『冷凍食品は劣るもの…』というものであり中々冷凍和菓子は受け入れて貰えませんでした。銀座一流百貨店にて催事を行った際には、百貨店担当者より冷凍品であることを強調せぬよう指示を受け販売。毎日美味しいとお買い求め頂いていた優しそうなお客様につい『冷凍なんです』と話したところ、『騙された!』と御叱りを受けましたが、冷凍の素晴らしさについて耳を貸して頂きその後ファンになって頂く事になりました。

冷凍和菓子開発から2年後、『無添加・無着色』の製品コンセプトに共感頂き、生協・共同購入にて販売を開始する事になりました。サンプルを持参し積極的に勉強会へ参加しては冷凍のメリットをお話しする日々を続け、少しずつ全国の生協様に冷凍和菓子は広がって行きました。

冷凍和菓子の最大利点は、『品質を安定させるための副素材・添加物等がいらない』というところにあります。添加物や着色料が安全か危険か?という議論があります。腐敗を防止する素材が無い時代と今とでは食中毒の件数が大きく異なるとか、摂取した事による健康に対する影響についても様々な意見(ある・ない)もあります。弊社の添加物に関する考えは『弊社にとって必要ないから使わない』というスタンスです。弊社は冷凍和菓子を開発した工程にて知り得た利点を自らの製品に活かしたいと考えています。地域・国内原料を積極的に取り入れ国内農業に貢献する。和菓子という日本文化の継承者の一人として安易に添加物等に頼らず、素材の調和によって美味を生み出す。防腐効果・細菌繁殖対策を添加物に頼らず、衛生環境づくりと対策には国内最先端の技術を用い、最高に美味しい状態の和菓子を遠くのお客様に召し上がって頂く為の究極手段が冷凍だという揺るぎ無い信念をもって製品づくりに取り組んでいます。